一、情況

過去大多數啤酒廠,采用絞龍加空壓機的氣動工藝輸送酒糟,壓濾機脫水后,含水量50%—80%,通過底部的連接槽輸送到下方絞龍,推入管道中,用壓縮空氣吹到室外的存糟罐里,統一回收。

氣動輸送存在問題,一是能耗高,運營成本高;二是絞龍易損,維護成本高;三是旺季時,空壓機風量不能完全滿足啤酒糟輸送需求,需要從大系統中引風補充風量,補風不及時會影響輸送效率。四是旺季時輸送速度不匹配,絞龍易堵塞,影響生產。

圖1:技術改造前輸送現場

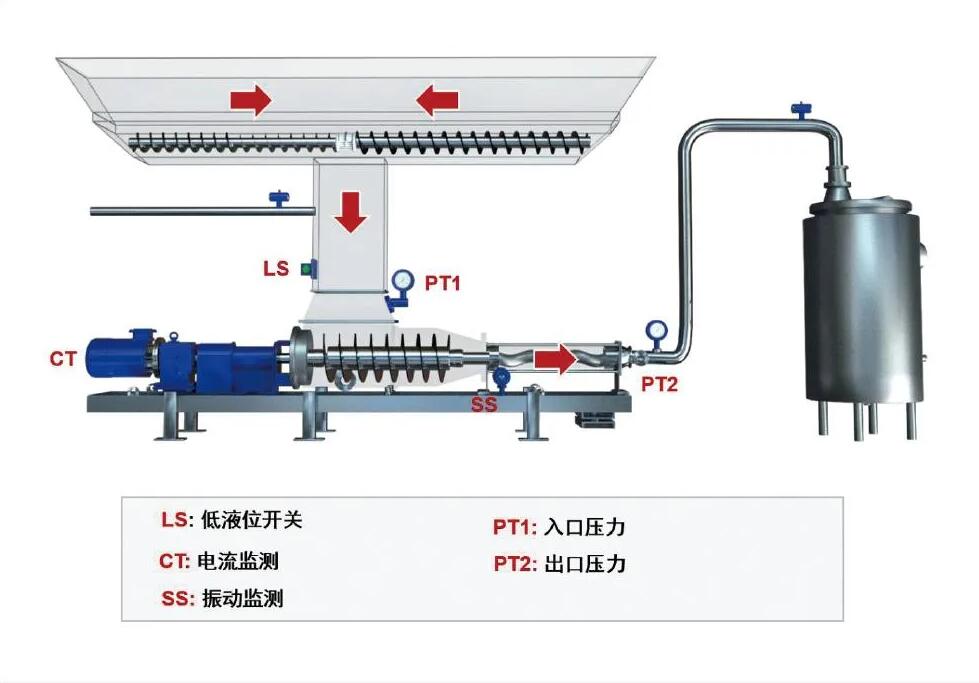

使用特殊改造后的料斗,直接對接壓濾機底部的料槽。啤酒糟通過下方連接槽進入單螺桿泵料倉,通過單螺桿泵輸送至室外存糟罐,統一回收。

圖2:改造工藝

二、改造

單螺桿泵的總體優勢包括,一是效率高,輸送時間短,相比之前氣動輸送,可以減少約一半的時間;二是能耗低,驅動功率只有氣動輸送合計功率的25%,耗電量更低;三是維護成本低,停機時間短,保證足夠的產能。設備除定期維護保養和更換磨損件以外,其他可實現免維護;四是可清洗管路,通過正反轉運行,可以清洗管路,達到衛生要求。

根據輸送酒糟(非牛頓流體)的特性,單螺桿泵制造商量身設計了特殊入料口,與壓濾機出料速度做到精確匹配,達到工藝優化的目的。

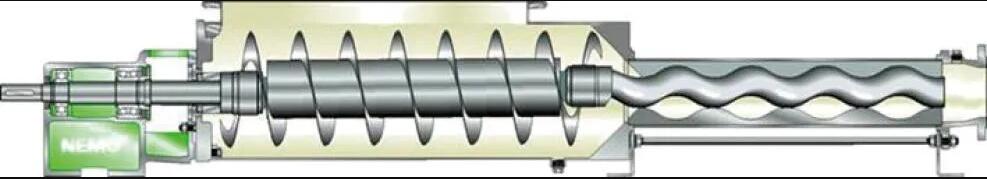

更節能高效的單螺桿泵定子、轉子。使用勻壁定子的結構,提高承壓能力,耐高溫,延長使用壽命,降低維護成本。

圖3:帶料斗及螺旋推進器的單螺桿泵剖面圖

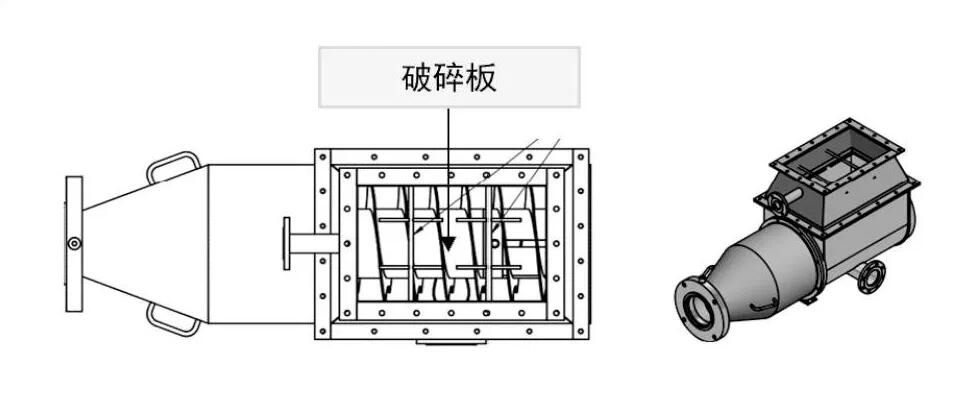

定制化的進料系統設計。壓濾機麥糟含水量較低,含水量在50%左右,輸送過程中容易結塊,塊狀物料進入螺桿系統中形成搭橋,使麥糟的正常流動性變差,輸送效率降低。針對這個問題在螺桿系統入口處設計和增加麥糟破碎裝置,增加橫向和縱向的破碎裝置,避免結塊的麥糟進入系統。

定制化的料斗設計。根據現場糟箱尺寸設計變徑料斗,方便現場安裝,降低改造成本。料斗中安裝料位變送器,可以監控酒糟的液位,保證進料充分,防止泵干運行;定制化的輔助螺旋推進葉片,推送比匹配實際生產需求。

圖4:帶破碎功能的進料系統

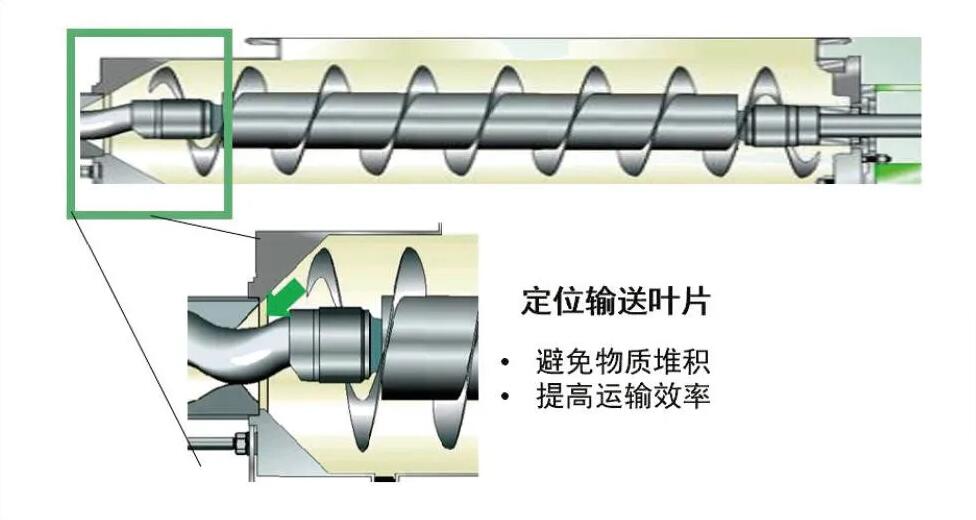

定制化的輸料系統。在麥糟輸送的工況中開發和運用了定位輸送葉片,送料葉片從螺桿泵驅動端的萬向節延伸到轉子端的萬向節,避免介質在此處的堆積 。送料葉片在軸向上幾乎到達了泵的定子腔開口處。使螺旋葉片前端始終對準轉子的凹向,麥糟順利通過螺旋進入螺桿,提高輸送效率。

可靈活安裝的底座。升降型底座帶有滑輪,可移動,縮短安裝維修的時間,提高安裝、檢修效率。

三、效果

圖5:螺桿輸送系統

圖6:技術改造后現場

圖7:技術改造前后的用電量對比圖

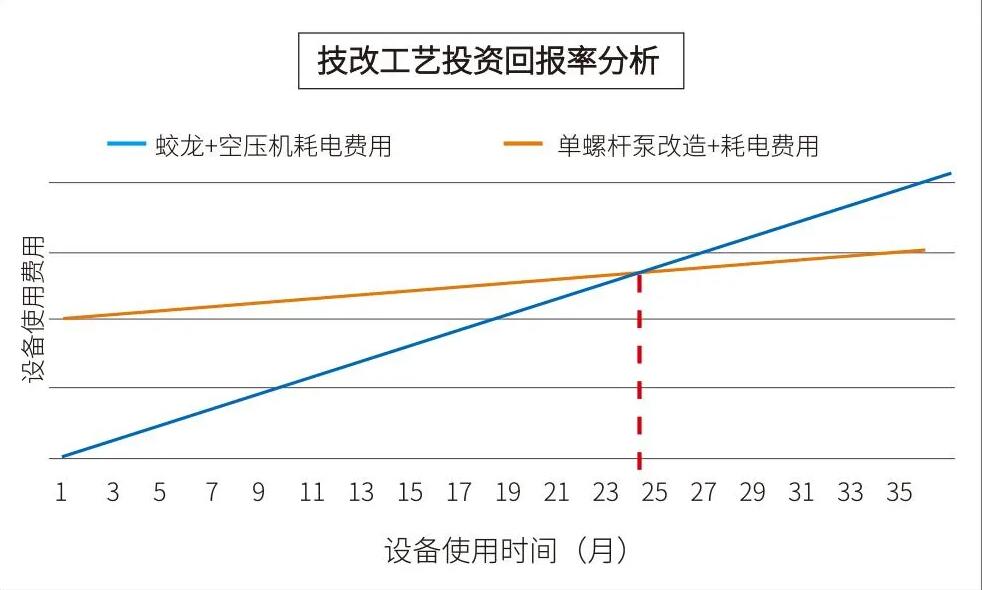

單鍋節能約75%,效果顯著。輸送時間節約一半,尤其在旺季生產時效率明顯提升。如果按照平均工業用電0.7元/度計算,處理單鍋酒糟節約的電費約為26元,參考國內工廠約2000鍋/年的處理量,僅電費一項,每年可節約5萬元左右。如果再綜合考慮檢修成本,生產效率,備件維護等綜合使用成本,單套設備改造投資回報率約為24個月。

此案例對現場安裝環境要求低,特別是在老生產線改造、擴建中具有更好的適用性。

020-82375311

020-82375311

粵公網安備 44010502001950號

粵公網安備 44010502001950號